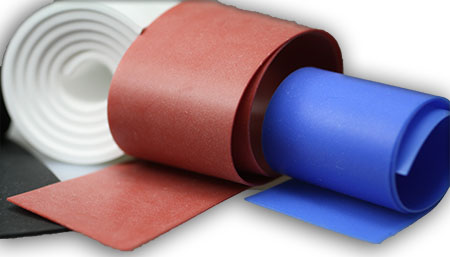

NBR / SBR Flachdichtungen

NBR weist durch Acrylnitril- und Butadien-Anteile eine generell gute Mineralöl- und Kraftstoffbeständigkeit auf. Diese Beständigkeit, sowie übrige Eigenschaften des Werkstoffes, hängen davon ab, wie hoch der jeweilige Anteil des Acrylnitril-Gehaltes (ACN) ist.

Zu beachten ist, dass ein höherer ACN-Gehalt zu schlechterer Elastizität und Kälteflexibilität führt.

Zu beachten ist, dass ein höherer ACN-Gehalt zu schlechterer Elastizität und Kälteflexibilität führt.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|---|

| 0220 | NBR/ SBR 45 (P9639) | schwarz | -10°C bis +70°C | 50° ± 5° A | 1,25 g/cm³ | Ölbeständigkeit gut, keine aromatische Öle | 1,0 bis 20,0 | |

| 0221 | SBR /NR 45 A618 | weiß | -30°C bis +70°C | 45° ± 5° A | 1,27 g/cm³ | entspricht der Positivliste FDA CFR 177.2600 und EU 1935/2004 | 1,0 bis 10,0 | |

| 0240 | NBR 60 P627 | hell | -30°C bis +80°C | 60° ± 5° A | 1,32 g/cm³ | für fetthaltige Lebenmsittel geeignet | 1,0 bis 10,0 | |

| 0241 | NBR 60 Super P534 | schwarz | -20°C bis +80°C | 60° ± 5° A | 1,19 g/cm³ | gute Öl- & Benzinbeständig, Verschleißfestigkeit geeignet | 1,0 bis 10,0 | |

| 0245 | NBR 65 1534 K | schwarz | -35°C bis +100°C | 65° ± 5° A | 1,4 g/cm³ | sehr gute Öl-, Säure- & Laugenbeständigkeit | 0,3 bis 0,5 | |

| 0246 | NBR 65 P9540 | schwarz | -20°C bis +70°C | 65° ± 5° A | 1,45 g/cm³ | gute Ölbeständigkeit | 1,0 bis 40,0 | |

| 0250 | NBR A-NI 70 - Brose-Norm | schwarz | -25°C bis +100°C, kurzfristig +120°C | 70° ± 5° A | 1,36 g/cm³ | Trafoölbeständig, ACN—Gehalt >33%, Ozonbeständig | 1,0 bis 6,0 | |

| 0251 | NBR 70 Spezial | schwarz | -20°C bis +100°C | 70° ± 5° A | 1,5 g/cm³ | in Stärken 0,5 u 0,8 mm lieferbar | 0,5 bis 1,2 | |

| 0252 | NBR Hitze A-NT 68-00 | schwarz | -20°C bis +100°C, kurzzeitig +110°C | 70° ± 5° A | 1,41 g/cm³ | ACN-Gehalt ca. 33%, Biogas- und Biodiesel beständig | 1,0 bis 10,0 | |

| 0253 | CSM / SBR 70 (Hypalon) | schwarz | -30° C bis +120° C | 70° ± 5° A | 1,4 - 1,55 g/cm³ | gute Ölbeständigkeit und Ozonbeständigkeit | 1,0 bis 10,0 | |

| 0260 | NBR/ SBR 80 o. E. P9548 | schwarz | -20°C bis +70°C | 80° ± 5° A | 1,45 g/cm³ | gute Ölbeständigkeit | 1,0 bis 20,0 | |

| 0261 | NBR/ HSS® 80 | gelb | -20° C bis +80° C | 80° ± 5° A | 1,55 g/cm³ | beständig gegen sämtliche Treibstoffe auf Mineralölbasis sowie Lösungsmittel | 1,0 bis 3,0 | |

| 0265 | NBR 84-772 | schwarz | -20°C bis +100°C | 84° ± 5° A | 1,27 g/cm³ | Sonderstärken 0,5 mm, 0,75 mm einseitig geschliffen | 0,5 bis 2,0 | |

| 0270 | NBR 88-101 | schwarz | -30°C bis +100°C | 90°± 5° A | 1,41 g/cm³ | Sonderstärken 0,5 mm, 0,75 mm | 0,5 bis 3,0 | |

| 0280 | CR/ SBR 63 (N9581) | schwarz | -30°C bis +70°C | 65° ± 5° A | 1,4 g/cm³ | gute Klebeigenschaften | 1,0 bis 40,0 | |

| 0282 | Zellkautschuk- CR | schwarz | - 40° C bis + 80° C, kurzeitig + 100° C | 40° ± 10° 00 | / | geschlossenzellig, feinporige Oberfläche | 2,0 bis 50,0 | |

| 0283 | Zellkautschuk CCB/ CR | schwarz | -40°C bis +80°C | 35° bis 50° OO | 155 ± 25 kg/ m³ | leitfähig 25-40 Ωm | 2,0 bis 20,0 | |

| 0284 | Moosgummi - CR | hell | -40 °C bis +110 °C | / | 700 - 1000 kg /m³ | gemischtzellig, stoffgemusterter Oberfläche | 2,0 bis 30,0 | |

| 0286 | Zellkautschuk CR/CNA EN 45545 | schwarz | -40°C bis +100°C | 40° bis 55° OO | 150 bis 200 kg/ m³ | entsprechend FMVSS: UL 94 >4 mm HF1 Zertifiziert E486812 Hersteller intern geprüft ab 2 mm EN 45545-2 R24HL2 | 2,0 bis 4,0 | |

| 0290 | Zellkautschuk-NBR schwarz mittel | schwarz | - 40° C bis + 90° C | 45° ± 10° Sh. 00 | 130 - 170 kg/ m³ | geschlossenzellig, feinporige Oberfläche | 2,0 bis 50,0 | |

| 0295 | Zellkautschuk EVM (LowSmoke 33-4) | beige | -40° bis +140°C | 55° ± 10° 00 | 365 ± 100 kg/m³ | Brandschutzanforderung EN-45545-2 <= 0,29 m² - R23/24/25-HL2, schwefel- und halogenfrei, geschlossenzellig | 3,0 bis 40,0 |